ANALISIS KESESUAIAN PRODUKSI BULANAN TERHADAP KEMAJUAN SEQUENCE UNTUK KETERCAPAIAN BALANCE STRIPPING MENGGUNAKAN METODE CROSS-SECTION DI PIT T3 PT HILLCONJAYA SAKTI

Disusun oleh Dimas Chaidir Adinugroho (angkatan 2018)

&

Divisi Kajian

PENDAHULUAN

Perencanaan tambang merupakan prosedur multidisiplin yang bertujuan untuk memastikan keuntungan yang didapat dari operasi tambang dalam kondisi yang berubah - ubah dan tidak pasti. Berdasarkan rentang waktu, rencana penambangan umumnya digolongkan yaitu jangka panjang, jangka menengah, dan jangka pendek (Rahmanpour & Osanloo, 2016).

Rencana penambangan dijadwalkan dalam penjadwalan produksi tambang selama periode waktu tertentu. Penjadwalan produksi adalah aktivitas kritis pada perencanaan jangka panjang operasi tambang terbuka. Penjadwalan produksi berhubungan dengan manajemen sumberdaya secara efektif dan memaksimalkan aliran dana untuk menghasilkan keuntungan maksimal selama umur tambang. Masalah yang dapat diselesaikan dengan penjadwalan produksi yaitu dengan menentukan blok-blok yang ditambang dan diolah pada periode tertentu dengan batasan-batasan penambangan dan pengolahan yang dikenakan terhadapnya (Paithankar & Chatterjee, 2019).

Perencanaan jangka panjang pada tambang terbuka merupakan tahapan penting dalam proyek penambangan yang dilakukan untuk mendapatkan strategi atau cara terbaik dalam mengekstraksi sumberdaya mineral, yang berdasarkan pada asumsi parameter-parameter ekonomi, geologi, dan operasional (Morales et. al., 2019). Berkaitan dengan penentuan blok-blok yang akan ditambang menggunakan perangkat lunak komputer, telah diusulkan penggunaan ukuran blok yang lebih besar untuk perencanaan tambang jangka panjang (Mai, et al., 2018). Pembagian geometri tambang ke dalam blok-blok dengan ukuran lebih kecil tepat diterapkan pada perencanaan tambang jangka pendek, dimana ukuran blok ditentukan menurut ukuran unit operasi penambangan yang ditempatkan di blok tersebut (Misradin, dkk., 2020).

Penjadwalan produksi selama umur tambang, atau yang sering dikenal dengan istilah Life of Mine (LOM) merupakan bagian yang sangat penting dan menentukan dalam usaha penambangan sistem tambang terbuka dan berhubungan dengan pengaturan aliran dana yang efektif. Penjadwalan produksi LOM berfungsi menentukan jumlah dan kualitas bijih dan material waste yang digali dari tambang sepanjang waktu, untuk memaksimalkan net present value (NPV) tambang. Rencana penambangan jangka panjang harus diuraikan ke dalam rencana penambangan jangka pendek yang memuat detil teknis setiap tahapan penambangan/mine sequences (Firdaus, dkk., 2016).

PEMBAHASAN

Pada area penelitian ini berada pada lokasi project area pit T3 site Sebuku Tanjung Coal, Sebuku, Kalimantan Selatan. Pada project area pit T3 terbadi menjadi 4 blok kerja yaitu blok A, blok B, blok C, dan blok FD2. Pada blok A terdapat 4 – 5 fleet unit yang beroperasi, blok B terdapat 1 fleet unit yang beroperasi, blok C 2 fleet unit yang beroperasi, dan blok FD2 1 fleet unit yang beroperasi. Peta lokasi project area pit T3 terlampir pada gambar di bawah ini.

Pada penelitian ini, peneliti membagi menjadi 4 area kerja penambangan dengan 8 corss section dalam perhitungan level elevasi penambangan pada setiap front area kerja penggalian pada setiap fleet yang sering beroperasi di area tersebut.

Pada cross section A-A’ yang

terlampir pada gambar 2 diatas, fleet yang sering beroperasi pada area kerja

ini adalah fleet excavator dengan tipe Sany 750. Pada cross section ini

beberapa bagian front kerja cenderung masih undercut atau AL

masih belum setara dengan RL penggalian. Actual Level penggalian masih

berada pada elevasi 34 dari RL 30, AL 22 dari RL 20, dan AL 46 dari RL 40. Pada

front kerja ini perlu ditinjau Kembali apakah diperlukan penambangan fleet

excavator yang beroperasi atau dimaksimalkan jam kerja yang tersedia.

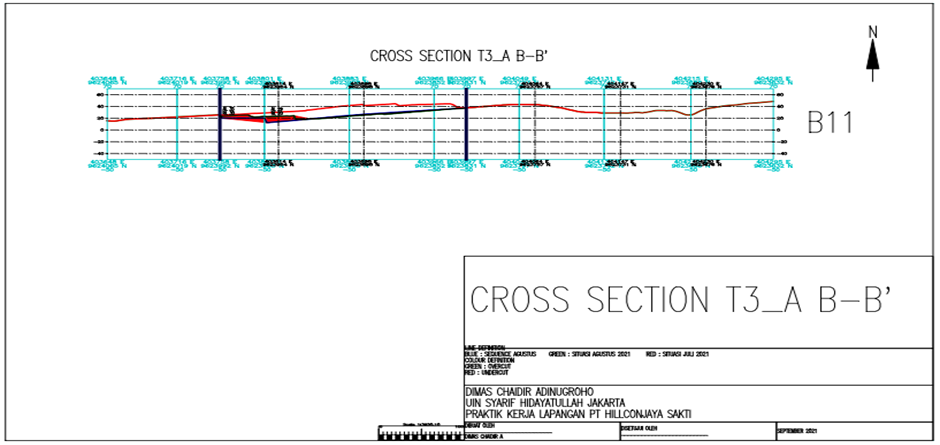

Gambar 3. Cross Section T3_A B-B’

Sumber : PT. Hillconjaya Sakti

Pada cross section B-B’ yang

terlampir pada gambar 3 diatas, fleet yang sering beroperasi pada area kerja

ini adalah fleet excavator dengan tipe Hitachi 1200. Pada cross section ini

beberapa bagian front kerja cenderung masih undercut atau AL

masih belum setara dengan RL penggalian. Actual Level penggalian masih

berada pada elevasi 35 dari RL 30 dan AL 29 dari RL 20. Kondisi undercut

tersebut disebabkan pada front area tersebut baru saja dilakukan land

clearing atau pelebaran LOM pit penggalian. Pada front area tersebut

perlu dimaksimalkan penggalian dan dilakukan penambahan fleet yang

beroperasi.

Gambar 4. Cross Section T3_A C-C’

Sumber : PT. Hillconjaya Sakti

Pada cross section C-C’ yang

terlampir pada gambar 4 diatas, fleet yang sering beroperasi pada area kerja

ini adalah fleet excavator dengan tipe Komatsu PC2000 dan fleet excavator Sany

750. Pada cross section ini beberapa bagian front kerja cenderung masih undercut

atau AL masih belum setara dengan RL penggalian. Actual Level penggalian

masih berada pada elevasi 32 dari RL 20 yang disebabkan unit memiliki UA dan PA

tidak sesuai dengan plan yang menghambat waktu alat beroperasi. Pada front

kerja lain yaitu in of plan atau AL sesuai dengan RL, dengan AL 30 dan RL 30.

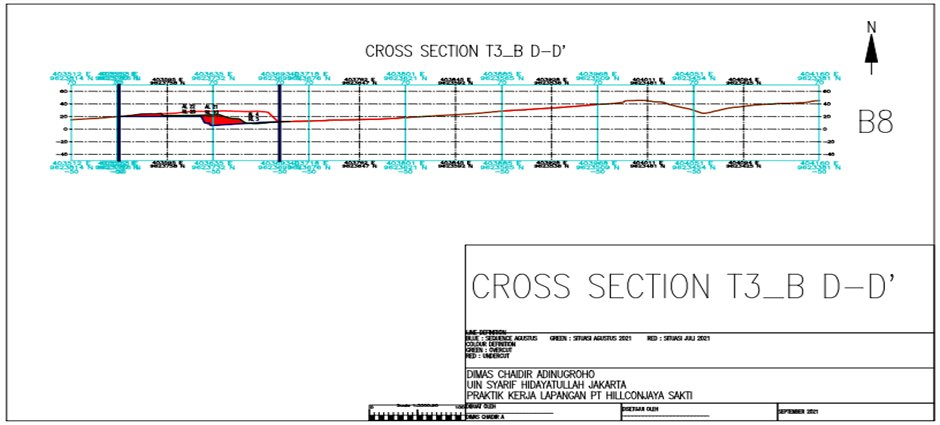

Gambar 5. Cross Section T3_B D-D’

Sumber : PT. Hillconjaya Sakti

Pada cross section D-D’ yang

terlampir pada gambar 5 diatas, fleet yang sering beroperasi pada area kerja

ini adalah fleet excavator dengan tipe Sany 980. Pada cross section ini

beberapa bagian front kerja cenderung masih undercut atau AL

masih belum setara dengan RL penggalian. Actual Level penggalian masih

berada pada elevasi 22 dari RL 20, AL 21 dari RL 10. Hal tersebut disebabkan

karena terlambatnya bukaan inventory batubara dan terlambatnya pengangkutan

batubara yang sudah terbuka karena coal inventory pada area kerja ini

tergenang oleh air karena intensitas hujan yang tinggi. Pada area kerja lain in

of plan 4 dari RL 4, karena sudah tergali di awal-awal bulan.

Gambar 6. Cross Section T3_C E-E’

Sumber : PT. Hillconjaya Sakti

Pada cross section E-E’ yang

terlampir pada gambar 6 diatas, fleet yang sering beroperasi pada area kerja

ini adalah fleet excavator dengan tipe Komatsu PC2000. Pada cross section ini

beberapa bagian front kerja sudah overcut, dimana kondisi ini

terjadi akibat adanya kelebihan fleet yang beroperasi untuk mengejar

bukaan batubara atau coal expose. Pada area front ini juga

beroperasi fleet excavator Hitachi 1200 untuk mempercepat coal expose

karena SR yang rendah.

Gambar 7. Cross Section T3_C F-F’

Sumber : PT. Hillconjaya Sakti

Pada cross section F-F’ yang terlampir pada gambar 7 diatas, fleet yang sering beroperasi pada area kerja ini adalah fleet excavator dengan tipe Hitachi 1200. Pada cross section ini beberapa bagian front kerja masih dalam kondisi undercut dengan AL 14 pada RL 10, AL 7 pada RL 5, AL 5 pada RL 0, dan AL 7 pada RL -7. Pada blok 5 strip 7 terdapat bagian mendekati in of plan dengan AL 17 dan RL 15. Pada area front kerja ini hanya beroperasi 1 fleet saja dengan SR yang terbilang tinggi dan terjadinya keterlambatan stripping karena jadwal peledakan yang dibatasi.

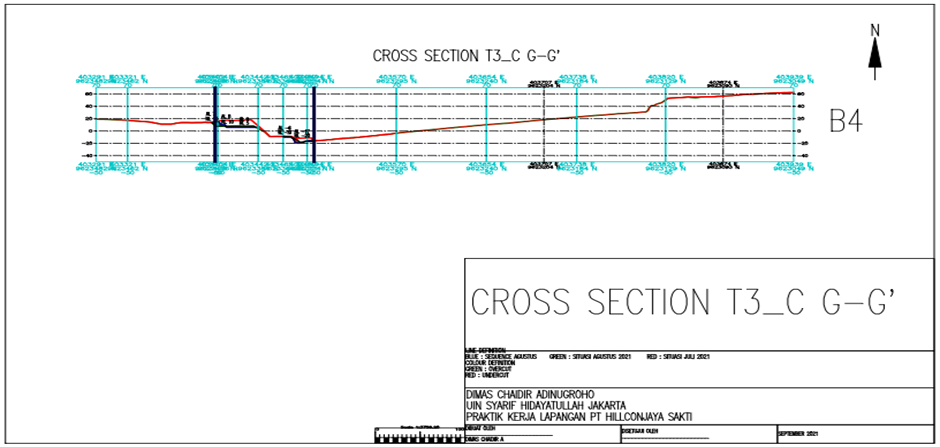

Gambar 8. Cross Section T3_C G-G’

Sumber : PT. Hillconjaya Sakti

Pada cross section G-G’ yang

terlampir pada gambar 8 diatas, fleet yang beroperasi pada area kerja ini

adalah fleet excavator dengan tipe Hitachi 1200. Pada cross section ini

beberapa bagian front kerja masih dalam kondisi undercut dengan

AL 9 pada RL 5 dan AL -6 pada RL -10. Pada area front kerja lain juga

terdapat daerah overcut dan beberapa area in of plan, seperti pada blok

4 strip 7 di AL 7 pada RL 15, hal ini terjadi akibat target coal expose

batubara.

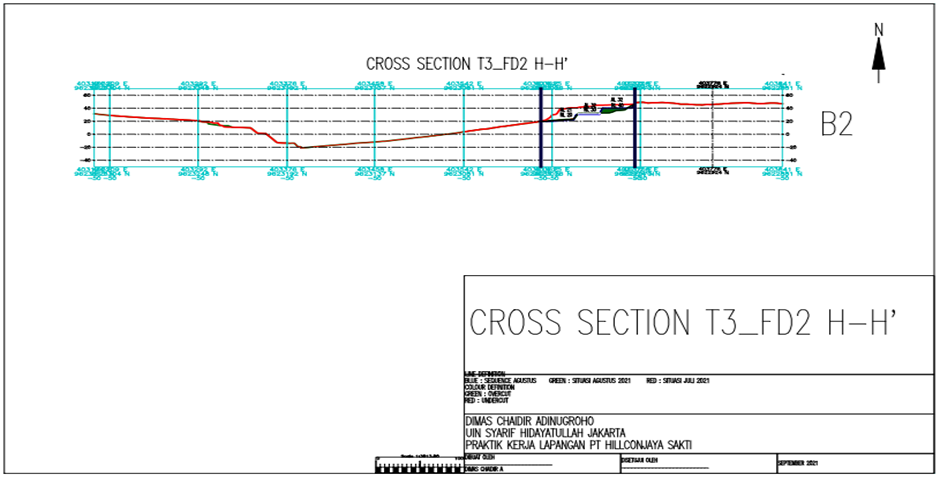

Gambar 9. Cross Section T3_FD2 H-H’

Sumber : PT. Hillconjaya Sakti

Pada cross section H-H’ yang

terlampir pada gambar 9 diatas, fleet yang beroperasi pada area kerja ini

adalah fleet excavator dengan tipe Sany 500. Pada cross section ini beberapa

bagian front kerja masih dalam kondisi undercut dengan AL 32 pada

RL 30 dan AL 21 pada RL 20. Pada area front kerja lain juga terdapat

daerah overcut di AL 32 pada RL 40. Kondisi elevasi tersebut terjadi

karena fleet beroperasi pada blok 2 strip 2 untuk target coal expose.

Pada blok FD2 ini dilakukan penggalian dengan metode free digging dan

tidak memakai peledakan karena jarak yang terbilang dekat dengan sutet listrik.

Tabel

1. Deviasi Level Elevasi Sequence PIT T3 Agustus 2021

A. C. KESIMPULAN

Pada

penelitian ini dapat disimpulkan metode cross section bertujuan untuk kalkulasi

dan perhitungan level elevasi penggalian untuk dapat mengestimasikan plan

keterbukaan batubara (coal expose) dan sebagai estimasi sequence plan

di bulan berikutnya. Sebagian besar area front kerja pada PIT T3 bulan

Agustus dalam kondisi undercut dikarenakan beberapa factor yaitu intensitas

hujan yang tinggi, actual PA UA alat yang beroperasi dibawah plan PA UA alat

yang direncanakan, dan kesalahan penempatan fleet akibat target coal

expose yang diminta oleh owner batubara harus mengejar target

penggalian untuk segera dikirim ke coal stockpile.

DAFTAR

PUSTAKA

Abdul Hakim, et al. Review Kemajuan

Tambang Bulan November 2019 dan Perencanaan Tambang Bulan Desember 2019 di

Tambang Terbuka Batubara. Jurnal Geomine, Vol. 8, No. 3, Desember 2020,

Hal. 181 – 192

Firdaus, S. A., Nurhakim, N., Saismana,

U., & Nor, T. 2017. Perencanaan Tahapan Penambangan Bulanan Pada Tambang

Terbuka Batubara Metode Open Pit. Jurnal Geosapta, 2(1).

Mai, N. L., Topalt, E., & Ertent, O.

2018. A new open-pit mine planning optimization method using block aggregation

and integer programming. Journal of the Southern African Institute of Mining

and Metallurgy, 118(7), 705-714.

Misradin, M., Santoso, E., & Melati,

S. 2020. Perencanaan Penambangan Batubara Pada Pit B Selama Triwulan I Tahun

2019 Di PT Kalimantan Lintas Khatulistiwa. Jurnal Himasapta, 5(1).

Morales, N., Seguel, S., Cáceres, A.,

Jélvez, E., & Alarcón, M. 2019. Incorporation of metallurgical attributes

and geological uncertainty into long-term open pit mine planning. Minerals,

9(2), 108.

Paithankar, A., & Chatterjee, S. 2019.

Open-pit mine production schedule optimization using a hybrid of maximum-flow

and genetic algorithms. Applied Soft Computing, 81, 105507.

Tidak ada komentar:

Posting Komentar